一、引言

目前,以高速互联网业务、图像文件处理、网上音乐、动画下载、在线游戏、网上教育等为代表的宽带业务发展迅速,带宽成为制约互联网性能的瓶颈,而高带宽的FTTH成为实现电话、有线电视和上网的“三网合一”的最佳保证。蝶形缆(又称皮线缆)作为被大规模应用到FTTH网络中用户引入段的光缆,拥有着广阔的市场前景,在满足用户的需求前提下,要保证产品的质量,而蝶形缆生产后检测时有存在光纤衰减(以下简称衰减)偏高的问题。

本文主要针对这一问题进行原因分析,进行工艺控制,提出相应改进措施,减少这一问题的发生,提高产品质量。

二、标准要求

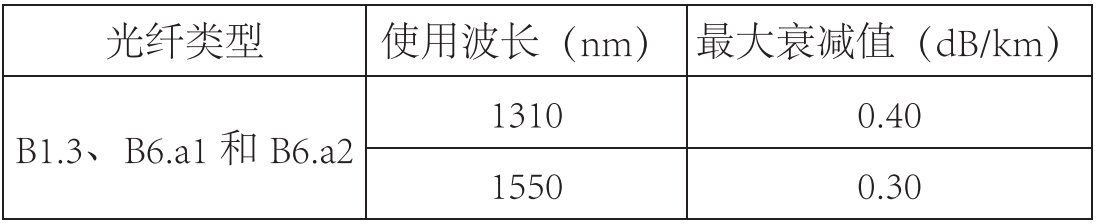

蝶形缆衰减参照YD/T 1997.1-2014,要求见表1:成缆后光纤的最大衰减值。

表1 成缆后光纤的最大衰减值

三、原因分析

根据质量问题统计的数据以及工艺员现场巡检反馈的情况,从人、材、机、法、环五个方面分析蝶形缆衰减偏高的原因:

1.人(人为因素)

①操作人员在安装光纤盘和加强件时未安装到位,生产中存在抖动,导致张力忽大忽小;

②模具选用以及安装未到位,上模具时未检查,模具缺陷划伤光纤;

③对挤塑温度、水槽水温上车前未充分检查;

④其他不符合工艺卡规定要求的操作。

2.材(材料因素)

①光纤本身存在瑕疵,在着色工序中受伤或本身参数不符合标准;

②护套料未妥善保存受潮或料中含有较大杂质,在挤塑时杂质或潮气压迫到光纤;

③加强件出现生锈的现象,在模具上被刮落形成杂质,在挤塑时光纤受到铁锈压迫;

④盘具的桶芯不光滑平整,存在较大的高度差,蝶形缆在装盘时受力。

3.机(设备因素)

①机头中模具在生产中磨损,刮伤光纤;

②光纤走线路径上导轮轴承或张力轮损坏,导致光纤被硬拉受力,产生缺陷;

③挤出机各区温度有失控,产生焦料,压迫光纤;

④光纤除潮加热干燥装置未开启或功率未达标,未起到除潮、预热的作用。

4.法(工艺因素)

①前道着色工序,光纤固化不好,导致在走线路径上的导轮、模口残留着色剂,长时间的累积,残留的着色剂变硬,容易刮伤光纤,或粘附在光纤上进入缆中,在微小的空间中残留物对光纤产生压迫;

②光纤放线张力、加强件的放线张力、收线张力偏大或者偏小;

③工艺员未按工艺检查要求每日检查,导致生产人员只为赶进度,而降低或忽略工艺要求。

5.环(环境因素)

①蝶形缆生产车间一般是开放式的,灰尘或肉眼看得见的杂质较多,其附着在光纤走线路径上和护套料上会带入模具,随料一起挤出,容易压迫光纤或造成料脱节。

②车间环境的温湿度也不可控,尤其是梅雨季节,车间湿度大、温差变化明显,光纤受潮严重;受潮的光纤挤包护套,经过150℃左右的机头挤包护套,潮气在模具内瞬间气化,气化状态的水气无法通过护套排除,留在蝶形缆内,微小空间内对光纤产生压迫。

四、工艺控制及改进措施

1.生产人员在生产环节中占具主导地位,在上下生产线都需要自检,检查光纤、加强件是否错位造成张力不稳。严格按工艺卡操作,定期检查光纤放线张力和钢丝张力以及收线张力,定期的检查并记录。

2.采用分级冷却方式进行冷却,4米热水槽加12米冷水槽冷却,热水和冷水分别控制在50±2℃、30±2℃。

3.工艺员对着色工序加强工艺检查,检查模具清洁度、氮气流量、石英管和反光镜的清洁度与质量以及着色油墨,防止着色光纤固化不良、脱色现象发生,可以有效的避免流入蝶缆护套生产工序后脱色堵塞模孔,导致光纤剐蹭受力,从而产生损耗。生产人员和工艺人员对导轮以及光纤线径上的装置定期检查和清理,用酒精清理上面的污垢以及残留的着色剂。

4.模具需要定期检查,蝶缆外形尺寸也需定期检查,特别是每班次的第一根和最后一根,能反映出模具的磨损状态,对不符合要求的模具及时更换。

5.护套料需妥善保管,防止料的受潮,在加工时,与进行60℃的预热干燥处理。料袋口也不宜打开过大,减少灰尘等杂质进入,未使用完的护套料应尽量密封好。

6.钢丝加强件应按需采购,不宜囤放过长时间,若环境潮湿,则会导致生锈。

7.当客户要求的衰减相对较严格时应当对光纤进行指标筛选后生产。

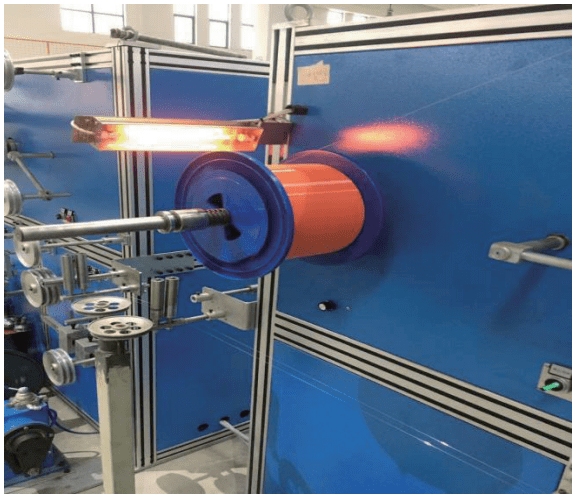

8.需对光纤进干燥、预热,在放线架上安装如图1所示的红外光灯。

图1 红外光灯装置

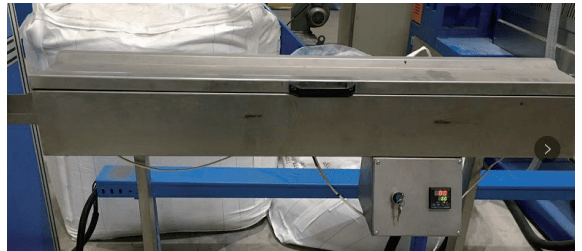

9.在光纤路径中安装如图2所示线径加热装置,对光纤和加强件进行除湿、预热,并定期检测其功率与效果。生产速度100m/min,预热炉温度90±2℃。

图2 线径加热装置

10.设备部门需加强巡检力度,定期校核挤出温度等,制定并实施设备定期保养制度。

系统提示

暂未获得追溯平台使用权限,下载《追溯平台申请书》,填写企业信息盖章后上传,审核通过即可获得平台使用权限。