1831 年法拉第发现电磁感应,用电磁感应原理制成发电机,从此人类进入了电器应用时代,各种实用电器纷纷涌现。特别是近五十年来,随着新产业、新技术的发展,导体铜及铜合金的品种增加扩大,得到了大量应用,加工技术也不断进步。用于导体的铜及铜合金已占铜总产量的 60% ~ 80% , 是铜材料主要的应用产品。本文对导体铜及铜合金的主要应用场合、加工工艺、开发方向等进行了较全面的论述,对导体铜及铜合金行业的加工、应用和开发有一定的指导和参考价值。

精读

铜及铜合金的加工技术

铜及铜合金的应用需求推动了铜合金新工艺、新产品的开发。随着市场用铜需求量的增大,为了提高生产效率,降低成本,可进行大规模生产的工艺技术开发。同时为了开发新产品,满足特定的产品要求,专业化的、高精尖的工艺生产技术与产品同步开发,如具有高强度、高导性、耐高温、低氧、高纯性能的线、带、箔。

一、纯铜导体生产装备

1、铜杆连铸连轧生产线

铜杆连铸连轧生产是20世纪50年代开发的,替代了当时铜杆生产用线锭再热轧的生产工艺,该生产线可年产30万吨铜杆,效率高、能耗低、成品率高,是导体生产的主要设备,国内年产可达500~600万吨,占了整个铜导体的70%~80% 。

铜杆连铸连轧生产线又分为原生铜生产线和再生铜生产线。原生铜生产线用电解铜板作为原料,再生铜生产线用回收废杂铜作为原料。最大的一条再生铜生产线可年产 12 万吨铜杆。

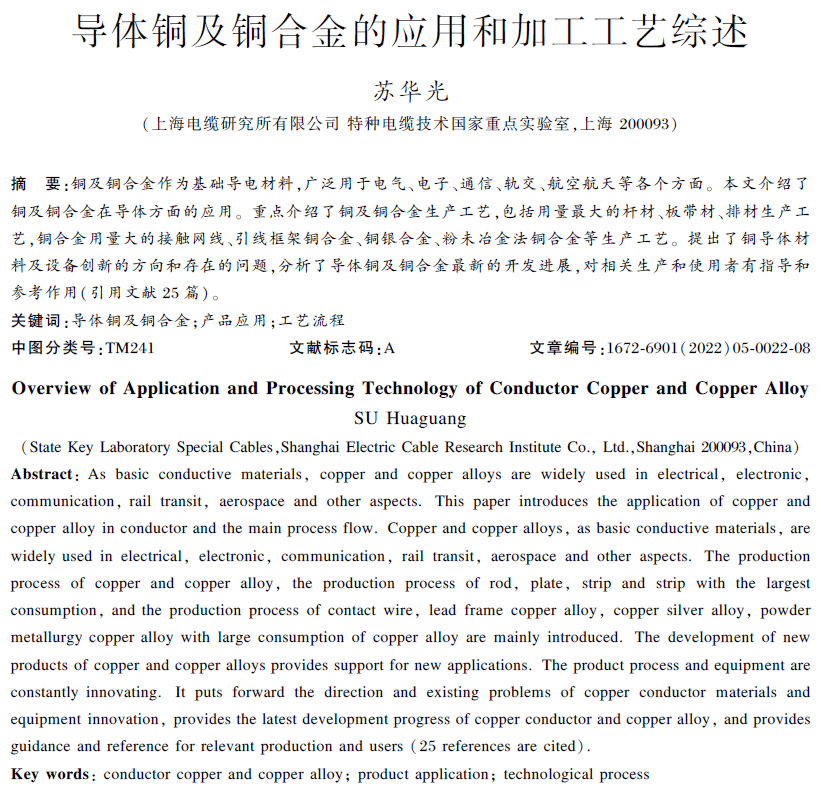

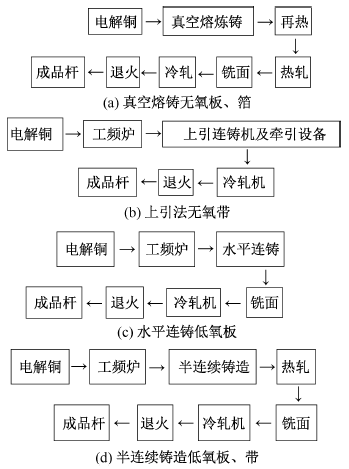

连铸连轧生产线生产低氧铜杆,铜杆含氧量在0.005%~0.040%之间,延伸率达25%以上,热轧光亮铜杆。低氧铜杆生产工艺流程图见图1。

图1 低氧铜杆生产工艺流程图

图1(a)中,采用的电解铜纯度一般为99. 95%以上,或采用1号电解铜,纯度在99.99%以上;竖炉熔炼采用控氧燃烧;燃气保温炉采用还原性气体保护;连铸机分双钢带直线铸机和轮带式铸机两种,连铸机采用二辊轧机;还原清洗是对铜杆表面的氧化层进行清洗还原;成品杆成圈、成捆交货。采用1号电解铜生产的TI铜杆,导电率在101% 以上。

图1(b)中,再生铜纯度一般控制在92%以上;竖炉熔炼无须控制含氧量;燃气精炼炉里进行氧化还原等精炼工艺,将铜材纯度提高到99.90%以上;连铸机采用轮带式铸机;轧机采用三辊轧机,后续工艺同图1(a)。

2、无氧铜杆生产线

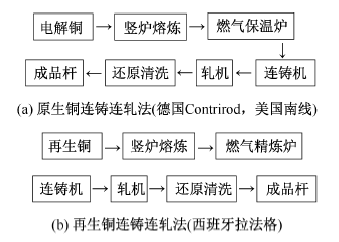

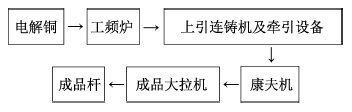

目前国内有两种无氧铜杆生产线,替代了原来真空熔铸线锭、再热轧的工艺。一种是热浸涂成型法,20世纪80年代向美国通用电气公司购买了该生产线。生产工艺含氧量在0.0020%以下,延伸率达35%以上,热轧软态铜杆。该生产线可年产4~6万吨铜杆。1号电解铜生产的TU1铜杆拉制的软态线的导电率在101%以上。另一种是上引法,20 世纪90年代向芬兰购买了该生产线。生产工艺含氧量在0.0020%以下,延伸率为3%以上,冷轧硬态铜杆。该生产线可年产0.2~2万吨铜杆。无氧铜杆的用量相对较少,占铜杆总量的10%~20%。无氧铜杆生产工艺流程图见图2。

图2 无氧铜杆生产工艺流程图

图2(a)中,电解铜在预热炉烘烤除湿后在工频炉中覆盖熔化,在浸涂装置中涂在种子杆杆上,形成坯杆,热轧后成圈、成捆交货。

图2(b)中,电解铜在工频炉中覆盖熔化,在上引连铸机中铸出坯杆,由牵引设备拉出,再冷轧后成圈、成捆交货。

3、铜排生产线

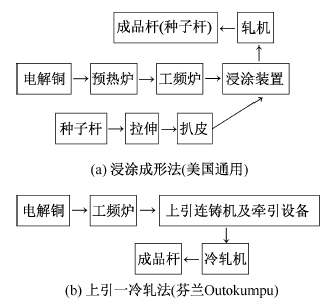

铜排生产由原来的线锭热轧,经多次工艺升级后改进为现在的新工艺:上引制坯杆,采用连续挤压成型,拉制成成品。该工艺节能高效,成品率高,产品质量优良。铜排国内一年约有50~60万吨用量。铜排生产工艺流程图见图3。

图3 铜排生产工艺流程图

由图3可知,电解铜在工频炉中覆盖熔化,在上引连铸机中铸出坯杆,由牵引设备拉出,由康夫机挤压出铜排坯,通过拉床拉直拉光亮,定长切割成成品。

4、铜板、带、箔生产线

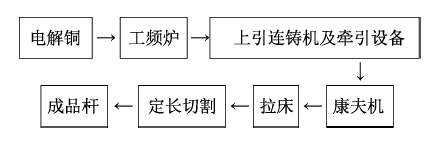

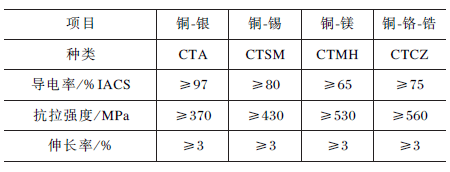

铜板、带、箔主要用途是导体材料,特别是无氧铜带,用量大、质量要求高。铜板、带、箔生产的常用工艺有4种,开坯有真空熔铸、上引法、水平连铸和半连续铸造。其中,真空熔铸、上引法可生产无氧铜带、箔,水平连铸和半连续铸造一般生产低氧铜带。铜板、带、箔 4 种生产工艺流程图见图4。

图4 铜板、带、箔等4种生产工艺流程图

图4(a)中,电解铜在真空炉中熔炼铸造后加热热轧,铣去两面的氧化皮,用 20 辊冷轧机冷轧,用气垫式退火炉连续退火,成圈交货。

图4(b)中,电解铜在工频炉中覆盖熔化,在上引连铸机中铸出坯排,由牵引设备拉出,再冷轧、退火后成圈、成捆交货。

图4(c)中,电解铜在工频炉中覆盖熔化,水平连铸坯板后铣去两面去除氧化层,再冷轧、退火后成圈、成捆交货。

图4(d)中,电解铜在工频炉中覆盖熔化,水平连铸坯板后热轧,铣去两面去除氧化层,再冷轧、退火后成圈、成捆交货。

二、铜合金的典型生产工艺

导体铜合金的品种规格多,但典型的生产工艺归纳起来只有5~6种。与纯铜导体比,铜合金生产难度大,铸造合金时难形成不偏析的晶粒组织结构,后续的冷热加工与热处理过程都需要有精准、精细的工艺控制和相应的生产装备。铜合金的工艺流程可分为非热处理强化、热处理强化和粉末冶金法3大类。非热处理强化工艺相对简单,如接触网线生产工艺、铍青铜生产工艺。接触网线生产工艺对微观晶粒结构要求高,不能有偏析、裂纹等缺陷。青铜生产工艺中冷加工难度极大,塑性变形量小,须进行20~30次退火才能加工成成品,该生产工艺效率低,成本高。热处理强化生产工艺加工难度大大提高,固熔、冷加工和时效需要精准匹配,有的还需多次循环,工艺控制非常复杂,如引线框架铜合金、Cu-Ag合金等。粉末冶金法生产铜合金的工艺成本更高。粉末冶金法解决了熔铸法无法加入合金元素或加入的量无法提高等问题。该方法生产的Al2O3弥散强化铜合金具有耐900℃的高温强度。

1、接触网线生产线

接触网线主要都是铜合金,即铜-银、铜-锡、铜-镁和铜-铬-锆合金线,铜接触网线生产工艺流程图见图5。

图5 铜接触网线生产工艺流程图

由图5可知,电解铜和合金在工频炉中电磁搅拌均匀、熔炼,在上引连铸机中铸出坯杆,由牵引设备拉出,由康夫机挤压出铜坯杆,通过成品大拉机拉制成成品。3个二元合金按图5工艺流程生产。铜-铬-锆合金三元合金熔铸工艺有所改进,采用气水平连铸。

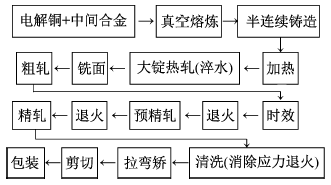

表1为主要的铜合金接触网线性能,铜-镁、铜-铬锆合金可以用于350km·h-1以上的高速铁路,铜-银、铜-锡合金用于 300km·h-1以下的高速铁路。铜-铬-锆合金导电率比铜-镁合金高 10% , 导电性能优良,具有高导、高强的特点。

表1 铜合金接触网线性能

2、国内引线框架铜合金生产线

引线框架材料品种较多,一般是二元、三元或三元以上的合金,生产工艺比较复杂,如热轧淬火(固熔)、冷轧、退火(时效)必须有合理的加工工艺路线和热处理工艺,保证第二相的充分固溶和均匀弥散析出。下面取一种已国产化的铜-铁-磷合金为例,产工艺流程图见图6。

图6 引线框架铜合金生产流程图

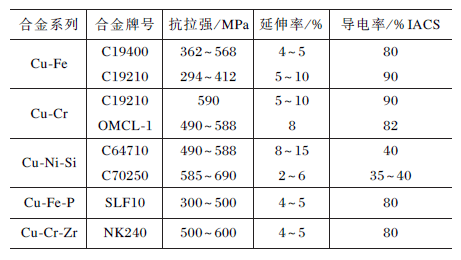

由图6可知,电解铜和中间合金在电真空熔炼炉中熔炼,半连续铸造锭坯,加热后大锭热轧,轧出后从650℃急冷到200℃以下,在线水淬火,铣面去氧化皮,为了控制尺寸精度,进行3次冷轧,冷粗轧,时效,退火,预精,退火,精轧,清洗(消除应力退火),拉弯矫直后,剪切包装交货。常用的引线框架性能见表2。

表2 常用引线框架材料及其性能

3、高导、高强、耐高温铜合金生产线

(1) 高强、高导铜银合金。

高导、高强、耐高温的铜合金种类比较多,以现用Cu-Ag合金为例,介绍其性能及生产工艺。朱利媛等采用热型连铸工艺制备的 Cu-4.0Ag杆坯,从d8mm经连续冷拉拔成线径0.05mm微细丝后,抗拉强度大于1GPa、导电率为77. 2%IACS。

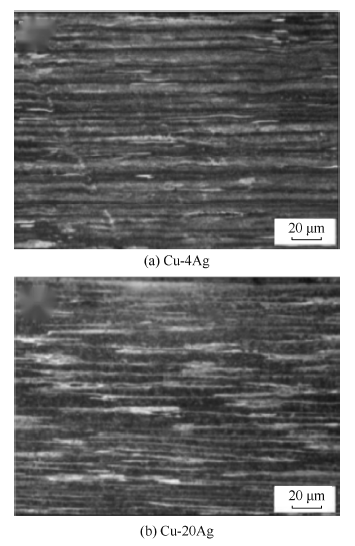

采用冷型竖引连铸,拉出的杆坯,图 7 和图 8 分别为不同Ag量的Cu-Ag合金铸态杆坯径向和轴向截面微观组织。从图 7 和 8 可以看出,含Ag量对Cu-Ag合金显微组织和性能具有显著影响。Cu-4Ag合金铸态组织出现扩展分枝;Cu-20Ag合金铸态组织出现连续网状结构。

图7 Cu-Ag合金铸态杆坯径向截面微观组织

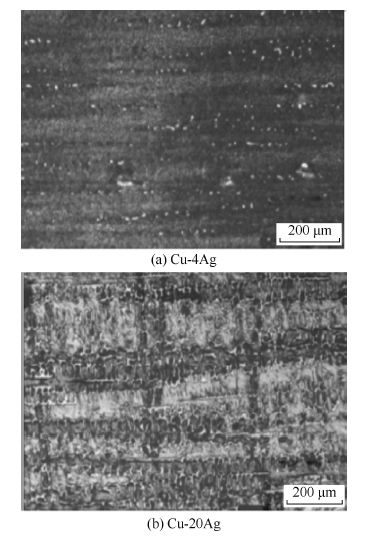

LIU 等研究了不同含Ag量Cu-Ag微相复合材料的微观组织演化。研究发现:随着含Ag量增高,共晶纤维束增多并呈连续网状分布时,高含Ag量对导电率的损害程度高于对强度的贡献;随着变形量增加,合金抗拉强度增大,而导电率降低;图9所示为Cu-4Ag和Cu-20Ag合金在480 ℃退火温度下纵截面的微观组织,相比于Cu-4Ag合金而言,Cu-20Ag合金纤维相分布更密集,形态较长且粗。未经退火时,Cu-20Ag和Cu-4Ag合金性能差别较大,而经480 ℃退火后合金性能接近。

(2)高导率、高强度、耐高温铜合金。

用于电子产品的高导率、高强度、耐高温铜合金生产线必须是无氧铜,所用的基础铜材须是高纯铜。SAKAI 等指出含 Ag 量低时合金的抗拉强度增加明显,且合金导电率较高。

图8 Cu-Ag合金铸态杆坯轴向截面微观组织

图9 Cu-4Ag和Cu-20Ag合金在480 ℃退火温度下纵截面微观组织

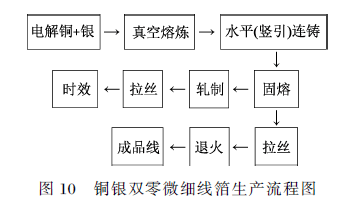

铜-银双零微细线箔为该类合金的代表产品。其生产工艺流程见图10。

图10 铜银双零微细线箔生产流程图

由图 10 可知,电解铜和银在真空熔炼炉中熔炼,采用热型水平连铸杆坯、固熔、轧制、拉丝、时效, 再拉丝、退火和成品。

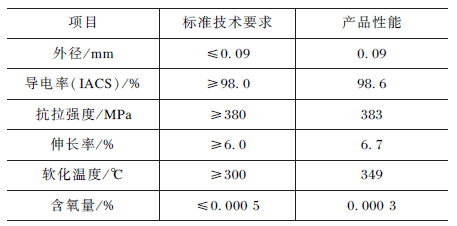

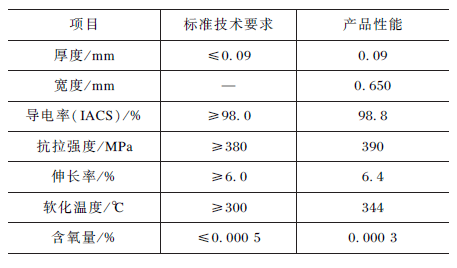

表3和表4为按图 10 工艺生产的铜银线、箔的产品性能。由表3和表4可知,导电率达到了 98% , 比常规产品提高了3%~5% , 同时具有高强度和耐高温性能。

表3 成品线试验的工艺和技术参数

表4 成品箔线试验的工艺和技术参数

4、电子发射材料铜铍合金生产线

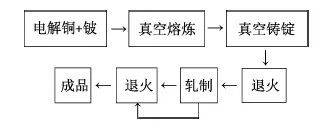

以铍为主要合金元素的铜合金,又称之为铍青铜。铍铜是一种含铍铜基合金(Be0.2%~2.75%)是所有的铍合金中用途最广的一种,主要用于制造膜片、膜盒、弹簧管、弹簧等各种弹性元件和电子元件,其中二次电子发射材料是铍铜的重要应用之一,其生产工艺流程见图11。

图11 铍青铜箔生产工艺流程图

由图11可知,电解铜和铍中间合金在真空熔炼炉中熔炼,真空铸排锭坯后均匀化退火,轧制一、二道,退火一次,成品前共退火20多次,成圈交货。

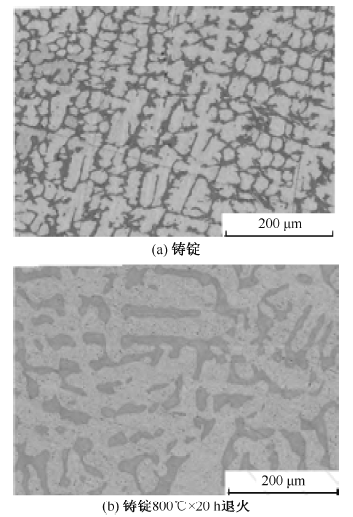

高铍含量的合金铸锭晶枝偏析,必须进行均匀化退火,消除偏析,便于后续的冷加工。Cu-2.7Be合金的扫描电子显微组织见图 12。Cu-2.7Be合金铸锭晶枝偏析,在800℃×20h退火后,晶枝偏析已基本消除。

图12 Cu-2.7Be合金的扫描电子显微组织

5、高导、高强、耐高温粉末冶金法铜合金生产线

(1)Al2O3弥散强化铜合金。

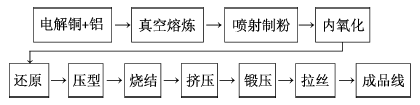

Al2O3弥散强化铜合金已开发应用多年,其工艺和产品在不断创新,如高强、高导电接触网线。该产品具有高强、高导、耐高温等特点,采用粉末冶金方法生产,其生产工艺流程见图13。

图13 Al2O3弥散强化铜合金线生产工艺流程图

由图13可知,电解铜和铝在真空熔炼炉中熔炼,熔液喷射制粉,高温氧化,充氧还原,模压成型烧结,挤压锻压拉丝,成盘交货。

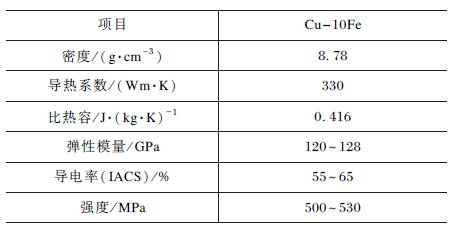

(2)粉末冶金法的高铁铜合金带。

高铁铜合金带具有磁性,能做电磁屏蔽材料,具有强度高、硬度高,弹性高等特性,是主要的引线框架材料。传统的铜铁合金熔铸加工工艺铁在铜中成分不均匀,采用粉末冶金法工艺解决了这个难题。用粉末冶金法工艺生产的Cu-10Fe合金,在测试温度25℃时的主要性能见表5。

表 5 成品 Cu-10Fe 合金带 25 ℃ 时主要性能

✎结语

导体铜材产品及生产装备在近五十年获得了巨大的发展,国内导体用铜量近几年约800 万吨,铜合金导体性能得到了提升,新产品层出不穷,用量不断扩大,满足了新产业的需求。

高强度、高导电、耐高温等高性能铜合金产品及生产装备是开发的主要方向;低碳、节能、环保的生产工艺是基本的创新需求。

一百年来,铜材的纯度显著提高,达到6~8N,加工技术也进步了, 但导电率的提高非常有限。高纯度的铜材用于合金开发时,发挥了巨大作用,通过采用高纯铜材及加工技术, 让高导率高强度的合金导电率提高了3%~5% , 如铜银线箔、 接触网线产品等。

虽然纯铜材的导电率由100%提高到101%,最高可达103% ,但仍不能满足产业发展的需求,为了提高铜材的导电率, 正在研发的铜材与石墨烯复合技术,将铜材导电率提高至105%,甚至120% 。

系统提示

暂未获得追溯平台使用权限,下载《追溯平台申请书》,填写企业信息盖章后上传,审核通过即可获得平台使用权限。