近日,位于贵阳经开区的贵州新曙光电缆有限公司中标3.3亿元订单。

“这次中标的产品有绝缘架空导线、低压电线和10kV铜芯交联聚乙烯绝缘电力电缆三类。”新曙光电缆总经理申进介绍,这笔来自南方电网的订单是公司2月18日复工复产以来的首个大订单,也是取得历史性突破的一个订单。有了这笔订单,公司一季度的产值预计同比增长近300%。

专业从事电线电缆制造的新曙光电缆,其生产的铜芯电缆、铝芯电缆、铝合金电缆等产品,涉及发电、输电、配电的整个产业链。“目前订单主要来自南方电网和新能源领域的客户。自落地贵阳经开区以来,我们不断提升综合实力,产能和产值都在逐年提升。”申进认为,成绩的取得不仅得益于做好客户服务,还在于从质量意识、质量体系、精益生产等方面勤练“内功”,牢牢守好产品质量这个“生命线”。

▲ 新曙光电缆产线工人在操作设备

增强全员的质量意识,已成为新曙光电缆企业文化建设的重要内容。在该公司的三个生产车间,“人人把好质量关”等宣传标语随处可见。同时,新曙光电缆积极对标国际先进的质量管理体系,加强从原材料到生产过程再到产品检验的质量管理体系建设。

做好源头管控,守好质量关口。新曙光电缆的产品原材料主要涉及铜线、铝线、胶原料、绝缘料等。当需要增加新供应商时,企业要提前到供应商的车间进行考察,对供应商的质量体系、产品质量、实验报告等进行分类评估,评估通过后才会进行产品试用,试用效果通过检定后,供应商才能拿到“准入证”。同时,新曙光电缆会联合供应商不断改进工艺,开发新产品,从源头上提升产品的质量、降低产品的生产成本。

生产设备也是保证产品质量的关键。申进说,产品的质量水平需要可靠的设备来保障,设备稳定性好,产品稳定性也就越好,“落地小孟工业园时,我们就对标一流的标准,采购一流的设备。目前,我们的设备在国内属于行业顶尖。”

走进特种电缆车间,生产设备飞速运转,拉丝机正将原材料铝杆拉成铝丝。往前走50米,框绞机快速转动,将铝线绞成电缆导体。新曙光电缆车间主管吴凤松介绍,框绞机会按照电脑的命令,生产不同规格的导体,平均一分钟可以绞出35米长的导体。

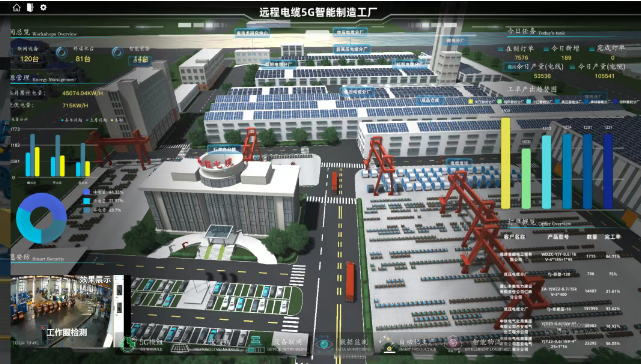

管理特种电缆车间的设备,一台电脑即可,而电子屏幕则实时显示当前的生产数量及电机转速、电机电流等信息。工作人员可以根据产品规格、订单需求量等情况,在电脑上设置生产速度和生产数量。记者采访当天,从早上9点到11点30分,仅眼前的这台框绞机就生产了18915米的导体。吴凤松说,这个车间每天生产的电线加起来可达200公里。

检验检测是保障产品质量的最后一道关卡。“几乎每个工序都有一道关卡,原材料要检,产品生产出来后,工人要自检,检测人员要专检、巡检,每个环节都要保证流入下个工序的产品是合格的。”除了检测环节的重要性,产品本身质量也很关键,吴凤松指着一款正在生产的布电线说,这款产品的导体先经过第一台绝缘挤塑机,完成第一层绝缘材料的包覆处理,再经过水槽冷却后,会继续穿过另一台绝缘挤塑机,完成第二层绝缘材料的包覆处理。拥有两层绝缘材料包覆的布电线,其安全系数就会大大提高。

质量建设永远在路上,对于质量把控,没有最好,只有更好。目前,新曙光电缆正在大力开展精益生产提升行动,提升内容涉及安全生产、成本管控、设备管控等。全方位开展精益化生产,目的是促进生产提质增效。

在特种电缆车间入口处的一块展板上,一张清单清晰地标注出该车间的问题改善点、改善内容、改善进度等信息。从清单可以看出,该车间已排查出问题改善点39项,其中,用黄色圆圈标注的31项内容已改善完成,用蓝色圆圈标注的8项内容正在改善中。清单显示,目前改善的内容集中在设备管理、生产工艺、工序管理等方面。问题改善点责任到班组、责任到人,每改善完一项,都必须有改善人员自评、专业人员评分。

为了促进精益生产,新曙光电缆还邀请来自日本的行业专家每月过来做一次辅导。吴凤松举例说,已经改善完成的问题改善点“绿色废料车”,以前哪里有空位就把废料车放哪里,现在有了固定位置。大到一台设备,小到一颗螺丝钉,细到一个工位上的凳子、电脑鼠标,都有了固定位置和摆放要求。

“开展精益生产行动,其实是对我们生产管理的一次变革。我们希望通过这次变革来向管理要效率,促进管理更加规范化、标准化。未来,我们也会从技术攻关、精益生产等方面持续练好‘内功’,继续守好产品质量这一‘生命线’,促进企业实现高质量发展。”申进介绍,2023年,新曙光电缆实现产值6.2亿元,2024年计划产值要达到16亿元。

系统提示

暂未获得追溯平台使用权限,下载《追溯平台申请书》,填写企业信息盖章后上传,审核通过即可获得平台使用权限。