4月2日,《新华日报》头版以“数据就是生产力”为题报道亨通全球“灯塔工厂”以数字技术赋能高质量发展创新实践。现全文刊载,以飨读者。

《新华日报》2024年4月2日01版

以下为原文:

“数据就是生产力!”

亨通“灯塔工厂”每秒采集数据上万条

2万平方米的光纤预制棒车间内,近400台大型生产、检测设备同时运转,却寻不见工人忙碌的身影……3月29日,记者来到吴江经济技术开发区,探访全球光通信行业首个“灯塔工厂”——亨通光纤光棒智能制造工厂时,看到了这样的一幕。没有工人值守,偌大的工厂是怎么保障正常运行、高效生产的?

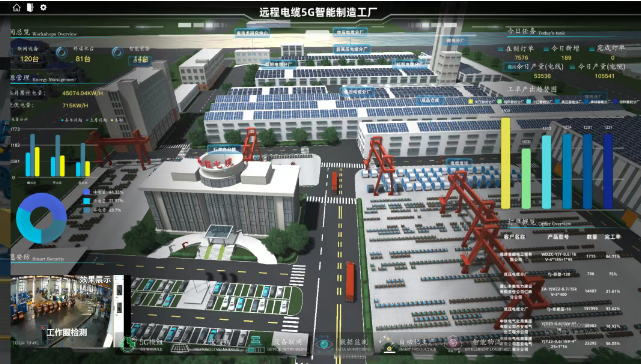

走进工厂二楼的智能集控中心,答案逐渐浮出水面。中心数字大屏上,每台设备的运行状态和视频画面一目了然,依靠大量自研数字化设备,通过5G网络连接传感器实时监控和数据传送,可以看到整个工厂的“数字镜像”,洞悉生产线上的“一举一动”。“我们不仅为工厂装上智慧的眼睛,还让它拥有了聪明的脑袋。”亨通光纤总经理刘振华介绍,亨通智能集控系统配备强大的“算力引擎”,不但能够自动根据需求调度设备生产,还可以对照生产结果自主优化设备工艺参数,确保产品性能的高度稳定和不断提升。解放人力的同时,“聪明的脑袋”也解决了以往不少痛点问题。比如,亨通光棒智能制造车间东西长度近200米,过去生产员发现设备异常,需要“一路小跑”到处找人签字处理,整个流程效率低下,不能及时止损。现在,只要系统检测到产品质量不合格,便会自动对生产机台进行管控,并立马发送OA通知相关的装备、工艺人员,异常处理效率提升80%。

就像人类通过学习不断进步一样,亨通智能集控系统的“机智”表现,得益于对海量数据的采集、存储和分析。“数据采集无处不在。”刘振华指着一台正在作业的沉积设备说,尽管里面的温度超过1200摄氏度,但依旧有12台微距摄像机在进行图像数据采集,供系统甄别光棒沉积过程中是否出现裂纹等瑕疵。如今,工厂已实现全制程设备物联,实时采集车间6道核心工序、8道辅助工序、近400台设备的数据,每秒采集数据1万条以上。利用人工智能技术,系统每月都会对数据进行总结梳理,如挖掘有益的工艺数据、追溯异常关键信息等,从而更加精准高效地指挥生产。数据的价值开发,远不止于此。去年5月,亨通光纤接到两笔海外订单,要求在有限时间内生产交付两种具备不同功能属性的特种光纤。由于时间紧急,公司决定“合二为一”,自主研发兼具这两种性能的新型光纤产品,而以智能集控系统积累的数据库为基础,几名研发人员运用数字仿真技术反复模拟制造流程、测算生产结果,最终竟只花了15天时间就确定了合适的工艺参数,为订单及时交付提供了保障。“放在过去,设计各种方案逐一试验,直到指标达到要求,前后至少得花大半年时间。现在一切变得简单多了。”回忆起这段经历,从业快20年的刘振华不禁感慨,“数字经济时代,数据就是生产力!”

亨通能够打造出如此“科技范”的智慧工厂,靠的是长久以来持续推动智能化改造和数字化转型的战略定力。早在十多年前,亨通就率先启动工厂智能化、制造精益化、管理信息化“三化”建设,探索打造个性化定制、网络化协作、柔性化生产、可视化监造的智能制造先进模式。近年来,亨通又大规模加快应用先进分析技术、机器视觉和人工智能技术,部署实施27个先进用例,涵盖生产全过程,使得工厂效率提升66%、单位制造成本降低21%、不良率降低52%。

去年12月,亨通光纤光棒智能制造工厂成功入选全球“灯塔工厂”,成为当今全球制造业领域智能制造和数字化最高水平的代表之一,亨通集团也由此成为江苏首家获此殊荣的民营企业。“接下来,我们希望通过分享自身的成功经验和最佳实践,帮助其他制造企业实现高质量发展,共同培育新质生产力。”亨通集团党委书记、董事局主席崔根良表示,亨通已正式启动“灯塔工厂”领航计划,未来3年将助力6家行业领军企业建设成为世界一流的智能制造标杆、35家成熟应用数智化技术企业实现全过程数字化管理,旗下新建工厂全面导入数智化应用,加速成为“工业4.0”领军企业,用实际行动为培育壮大新质生产力贡献民企力量。

系统提示

暂未获得追溯平台使用权限,下载《追溯平台申请书》,填写企业信息盖章后上传,审核通过即可获得平台使用权限。