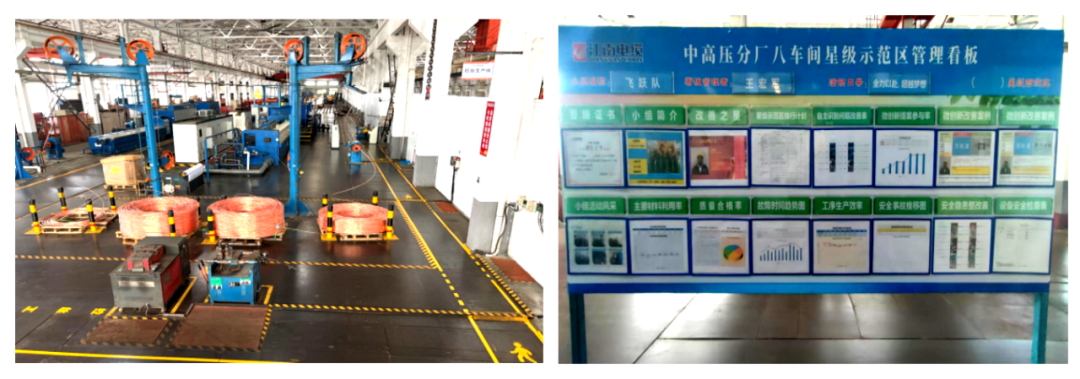

以6S为抓手,打造“看得见”的标杆车间

走进无锡江南电缆有限公司(以下简称“江南电缆”)八车间铜大拉机生产区域,只见工具摆放整齐划一、地面标识清晰醒目、设备光洁如新——这是拉丝团队开展现场6S改善、星级示范区打造活动后的成果。今年以来,车间围绕“现场最佳、人员最优、管理最强”指标,组织全员参与整改攻坚,“以前觉得打扫卫生是小事,现在发现整洁的环境直接关系到生产效率和现场安全。”机台小组人员分享时讲到。通过划分责任区、制定可视化标准、建立动态检查机制,该团队成功将铜大拉机区域打造为公司首批“四星级示范区”,成为展现企业形象的亮丽“名片”,同时也多次也获得了前来参观的客户代表的称赞。

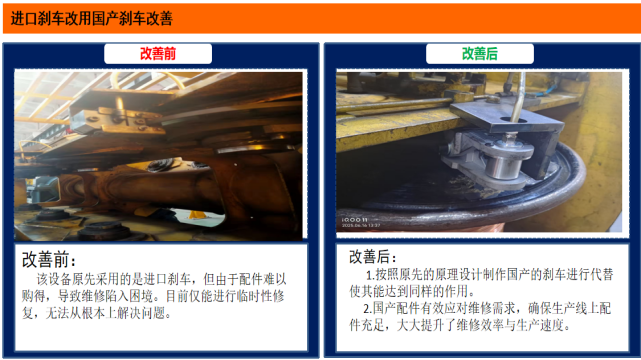

TPM小改善撬动“大效益”

在精益推进过程中,车间开展TPM(Total Productive Maintenance,全员生产维护)活动,鼓励员工从细微处发现改善点。针对顶针缺油致轴承因润滑不足而损坏,维修量攀升,生产效率受拖累的问题,车间员工采取制作84盘设备检查(润滑注油)清单,并对每个顶针进行注油保养,提高顶针使用寿命。值得一提的是,该设备原先采用的是进口刹车,但由于配件难以购得,维修一度陷入困境;改善后,一方面,使用按照原先的原理设计制作的国产刹车进行代替,能达到同样的作用,另一方面,保证国产配件库存充足,以有效应对维修需求,从而大大提升了维修效率与生产速度。

通过OEE(Overall Equipment Effectiveness,设备综合效率)分析,团队精准定位设备故障频发环节,用三个月将综合效率提升了3%,节约故障成本4.96万元。

数据赋能,让降本有“数”可依

针对模具管理混乱导致的停机和质量问题,该车间借助AI系统分析借用频率、时间分布等维度,自动生成优化建议,如将使用率低的34套交联模具转入备用库,对高频使用的绞线模具实施双备份。车间将精益理念与数字化工具深度融合,构建起一套可量化的成本管控体系。让数据“会说话”,现场的每一分成本节约才会看得见、算得清。

车间专项打造2个模具库,7个标准化模具放置架,对近千套模具实施分类编码,结合AI数据分析系统,实现“3分钟快速定位”,较以往节省70%寻找时间,全年减少模具因素损失1.4万余元。

思想破冰,引领行动突围

精益不是一阵风,而是要从“要我做”变成“我要做”。车间通过“改善案例分享、表彰激励”等形式,让员工亲身参与改善、共享成果。精益之路,永无止境。当前,车间正将铜大拉机经验复制到其他产线,持续打造现场标杆。江南电缆相信,当每个员工都成为精益的践行者,生产现场将成为企业最好的“成绩单”。

系统提示

暂未获得追溯平台使用权限,下载《追溯平台申请书》,填写企业信息盖章后上传,审核通过即可获得平台使用权限。